Sikafloor®-263 SL

le Sikafloor®-263 SL est une résine époxydique colorée à 2 composants pour revêtement de sols autolissants ou multicouches.

le Sikafloor®-263 SL satisfait aux exigences des normes NF EN 13813 « Matériaux de chapes » et NF EN 1504-2 « Systèmes de protection de surface pour béton ».

- Bonne résistance chimique et mécanique

- Facilité d’application

- Economique

- Etanchéité aux liquides

- Brillant

- Aspect antidérapant possible

Utilisation

- Systèmes autolissants et antidérapants pour la protection des sols industriels et des sols à sollicitations très fortes notamment dans les domaines suivants :

- Laboratoires, fabrication

- Ateliers d’entretien

- Parkings

- Quais de chargement

- Les systèmes antidérapants et quartz colorés sont particulièrement recommandés dans les zones humides par exemple les industries agroalimentaires, les hangars de maintenance, etc…

Avantages

- Bonne résistance chimique et mécanique

- Facilité d’application

- Economique

- Etanchéité aux liquides

- Brillant

- Aspect antidérapant possible

Emballage

| Composant A | 15,8 kg |

| Composant B | 4,2 kg |

| Melange | 20 kg |

| Composant A | Fût de 220 kg |

| Composant B | Fût de 177 kg ou 59 kg |

| Composant A + B | 1 fût de composant A (220 kg)+ 1 fût de composant B (59 kg) = 279 kg 3 fûts de composant A (220 kg)+1 fût de composant B (177 kg) = 837 kg |

Couleur

| composant A: | Liquide coloré |

| composant B: | Liquide transparent |

RAL 1001, 6021, 7030, 7032, 7035, 7037, 7038, 7040, 7042, 9002

Autres teintes : Nous consulter

Détails produits

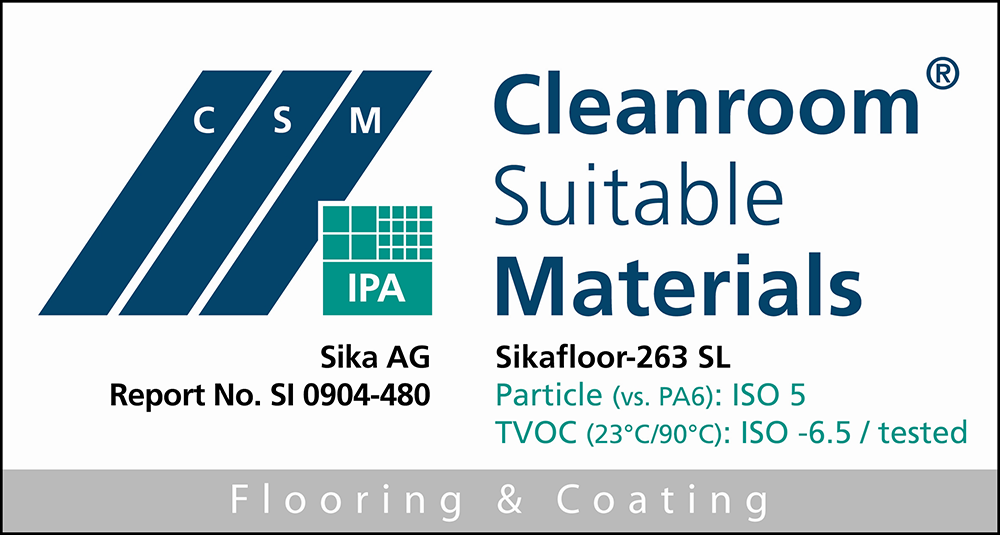

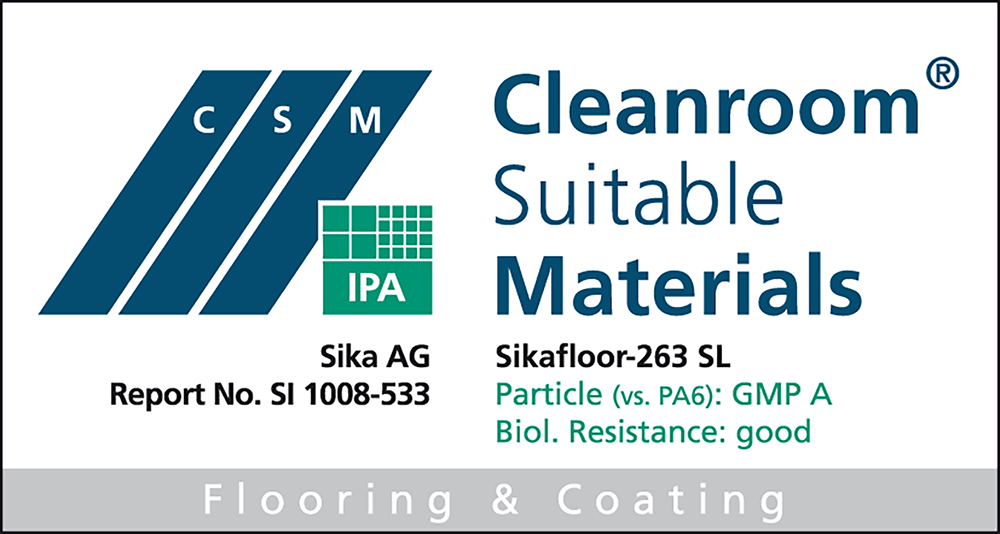

AGRÉMENTS / NORMES

- Réaction au feu: Classement au feu Européen selon la norme EN 13501-1 : Bfl-S1

- Avis technique:

Avis Technique n° 12/13-1644 :

Classement UPEC U4,P3,E2/3,C2 et U4,P4,E2/3,C2

Avis Technique n° 12/13-1645 :

Classement UPEC U4,P3,E2/3,C2 et U4,P4,E2/3,C2

Avis Technique Cuisine n° 12/13-1654 :

Classement UPEC U4,P4S,E2/3,C2 - Classement performanciel CSTB

Se référer aux systèmes correspondants - Ambiance alimentaire

Laboratoire ISEGA - Qualité de l’air intérieur

Emissions dans l’air intérieur – Classification A + - Action des micro-organismes

Norme ISO 846 : Résultat bon

|

|

|

Base chimique

Résine époxydique

Durée de Conservation

24 mois à partir de la date de production

Conditions de Stockage

Stocker à l’abri de l’humidité entre + 5°C et + 30°C.

Densité

| Composant A | ~ 1,50 kg/l |

| Composant B | ~ 1,00 kg/l |

| Mélange A+B | ~ 1,44 kg/l |

| Mélange chargé 1 | ~ 1,84 kg/l |

Toutes les valeurs de densité à +23 ° C

Teneur en Matière sèche en Volume

~100 %

Teneur en Matière sèche en Poids

~100 %

Dureté Shore D

| ~76 (7 jours / +23 °C) | (DIN 53 505) |

Résistance à l’Abrasion

| ~35 mg (CS 10/1000/1000) (7 jours / +23 °C) | (DIN 53 109) |

Résistance en Compression

| ~50 N/mm2 (mélange 1 pour 0,9 avec quartz F34/ 28 jours / +23 °C) | (EN196-1) |

Résistance à la Flexion

| ~20 N/mm2 (En mélange 1 pour 0,9 avec quartz F34 / 28 jours / +23 °C) | (EN 196-1) |

Adhérence par Traction directe

| > 1,5 N/mm² (rupture dans le béton) | (ISO 4624) |

Résistance chimique

Se référer au tableau de résistance chimique

Résistance thermique

| Exposition* | Ambiance sèche |

| Permanente | +50 °C |

| Inférieur à 7 jours | +80 °C |

| Inférieur à 12 heures | +100 °C |

En ambiance humide* tenue à 80°C en courte durée (ex. opération de nettoyage)

*Sans agression mécanique ou chimique.

Application

Proportions du Mélange

Composant A : Composant B = 79 : 21 (au poids)

Température de l'Air Ambiant

+10 °C min. / +30 °C max.

Humidité relative de l’Air

80 % h.r. max.

Point de Rosée

Attention à la condensation

Le support doit être à une température de + 3 °C par rapport au point de rosée pour réduire les risques de condensation

Température du Support

+10 °C min. / +30 °C max.

Humidité du Support

≤4 % en poids

Il ne doit pas y avoir de remontée d’humidité selon la norme ASTM D 4263 (test du polyane).

Durée Pratique d'Utilisation

| Temperature | DPU |

| +10 °C | ~ 60 minutes |

| +20 °C | ~ 30 minutes |

| +30 °C | ~ 15 minutes |

Vitesse de Durcissement

Avant application du Sikafloor®-263 SL sur le Sikafloor®-161

| temperature | Minimum | Maximum |

| +10 °C | 24 heures | 3 jours |

| +20 °C | 12 heures | 2 jours |

| +30 °C | 8 heures | 1 jour |

Avant application du Sikafloor®-263 SL sur le Sikafloor®-263 SL

| temperature | Minimum | Maximum |

| +10 °C | 30 heures | 3 jours |

| +20 °C | 24 heures | 2 jours |

| +30 °C | 16 heures | 1 jour |

Mise en service

| Temperature | Trafic pédestre | Trafic léger | Durcissement complet |

| +10°C | ~ 72 heures | ~ 6 jours | ~ 10 jours |

| +20°C | ~ 24 heures | ~ 4 jours | ~ 7 jours |

| +30°C | ~ 18 heures | ~ 2 jours | ~ 5 jours |

Ces données ne sont qu’indicatives car les temps de durcissements varient en fonction des conditions de séchage (température et humidité relative notamment).

Consommation

| Revêtement | Produit | Consommation |

| Primaire | 1-2 Sikafloor®-144/160/161 | ~ 0.35 – 0.55 kg/m² |

| Coulis-Mortier | Si nécessaire | Se référer à la notice technique du primaire |

| Autolissant (1,5 à 3 mm) | 1 p/p Sikafloor®-263 SL + 1 p/p Sika Quartz 0,1-0,3 mm | ~ 1,9 kg/m²/mm du mélange |

| Antidérapant (~4 mm) | 1 p/p Sikafloor®-263 SL + 1 p/p Sika Quartz 0,1-0,3 mm + saupoudrage à refus de Sika Quartz 0,4-0,9 mm ou 0,7-1,3 mm + Sikafloor®-264 | ~ 2 kg/m² ~ 6 kg/m² ~ 0,7 kg/m² |

| Quartz colorés | 1 p/p Sikafloor®-263 SL | ~ 2 kg/m² ~ 6 kg/m² |

p/p. : part en poids

Ce sont des valeurs théoriques qui ne prennent pas en compte un certain nombre d’éléments pouvant les augmenter comme la porosité, la rugosité, les pertes, etc…

MÉLANGE

- Réhomogénéiser mécaniquement le composant A, ajouter le composant B.

- Malaxer le mélange A + B avec un agitateur mécanique pendant 2 minutes.

- Puis incorporer le Sika Quartz et poursuivre le malaxage durant 2 minutes.

- Verser ensuite le produit dans un second récipient et reprendre le malaxage pendant quelques instants.

- Le produit est prêt à appliquer dès la fin du malaxage.

- Pour réduire au maximum l’entraînement d’air pendant le malaxage, il est conseillé de réaliser cette opération à faible vitesse de rotation (env.300 tours minute) en veillant à garder l’agitateur en fond de seau pendant sa rotation.

APPLICATION

Vérifier au préalable l’humidité du support, l’humidité relative, les températures ambiantes des produits et du support ainsi que le point de rosée.

Si l’humidité du support est > 4%, le système Sikafloor®-EpoCem® peut être utilisé.

Revêtement autolissant

Etaler le mélange d'une manière uniforme à l'aide d'un peigne cranté.

Se munir de chaussures à clous puis passer le rouleau débulleur en passes croisées sur la résine encore fraîche.

Revêtement antidérapant ou Quartz colorés

Etaler le mélange d'une manière uniforme à l'aide d'un peigne cranté.

Se munir de chaussures à clous puis passer le rouleau débulleur en passes croisées sur la résine encore fraîche.

Saupoudrer de quartz à refus, celui-ci doit être réalisé après 15 minutes (à 20 °C) mais avant 30 minutes (à 20°C).

NETTOYAGE DES OUTILS

Les outils se nettoient avec le DILUANT C immédiatement après l'emploi.

A l'état durci, le produit ne peut être éliminé que par voie mécanique.